Aus einem ALLU-Schaufelseparator wurden bei Garnborns Åkeri & Maskin AB schnell zwei Schaufelseparatoren. Die flexiblen und hochwertigen Geräte sind perfekt für die verschiedenen Einsatzbereiche des Unternehmens geeignet. Sie sparen Zeit und Kosten und bieten einen klaren Umweltvorteil.

Das Unternehmen wurde 1964 von Göran Garnborn gegründet und wird heute von dessen Söhnen Niklas und Joakim geführt. Der Sitz des Unternehmens befindet sich nach wie vor in Ronneby (Blekinge). Seit Göran Garnborn mit einem Volvo BM 35 (Baujahr 1952) startete, hat sich viel verändert. Heute beschäftigt das Unternehmen rund 70 Mitarbeiter und verfügt über einen beeindruckenden Maschinen- und Fuhrpark. Vor etwa zehn Jahren kam eine eigene Recyclinganlage hinzu und vor fünf Jahren wurde ein weiteres Areal erschlossen, auf dem unter anderem eine eigene Waschhalle und ein Lager errichtet wurden.

Ein Unternehmen mit mehreren Standbeinen

Heute lässt sich das Geschäft von Garnborns Åkeri & Maskin AB in drei Hauptbereiche gliedern: Transport, Tiefbau und Recycling. Die Flexibilität im Transportbereich ist ein bewusst gewähltes Ziel, da hier viele Wechselladerfahrzeuge im Einsatz sind. Derzeit betreibt das Unternehmen rund 30 WLF und deckt damit sowohl den Eigenbedarf als auch den Bedarf externer Kunden.

Der Maschinenpark im Tiefbaubereich umfasst etwa 25 Maschinen von 2 bis 33 Tonnen. Zu den Kunden zählen kommunale Unternehmen, das schwedische Zentralamt für militärische Liegenschaften, Unternehmen der Bauwirtschaft sowie eine Reihe privater Auftraggeber.

Vor zehn Jahren hat das Unternehmen eine eigene Recyclinganlage eingerichtet, die wir an einem milden Wintertag Mitte November besuchen. Hier liefern die firmeneigenen Lkws Aushub und weitere Materialien an, die im Zuge der Tiefbauarbeiten anfallen. Das Material wird vor Ort aufbereitet und anschließend entweder in eigenen Projekten wiederverwendet oder an externe Kunden verkauft.

„Wir wollen die volle Kontrolle darüber behalten, was hereinkommt. Deshalb nehmen wir auch Proben von sämtlichem angelieferten Material. Das ist bei den heutigen Vorschriften notwendig – selbst dann, wenn wir nur Material aus eigenen Projekten recyceln“, erklärt Joakim Garnborn.

Mehr Recycling direkt auf der Baustelle war der Grund für die Investition in ALLU-Schaufelseparatoren

Trotz eigener Recyclinganlage und eigener Lkw waren Niklas und Joakim Garnborn überzeugt, dass sich der Materialfluss in ihren Projekten weiter verbessern lässt. Unter Effizienzgesichtspunkten ist es nicht optimal, Material auszuheben, per Lkw abzutransportieren und anschließend anderes Material per Lkw wieder anzuliefern. So entstand der Wunsch, mehr Material direkt vor Ort wiederzuverwenden und aufzubereiten – und so kam der Kontakt zu ALLU zustande.

„Es gibt mehrere Vorteile, wenn das Materialrecycling direkt auf der Baustelle erhöht wird. Manchmal sind Baustellen sehr eng und Lkws haben schlicht nicht genug Platz. Wenn wir in Wohngebieten arbeiten, wünschen sich die Anwohner natürlich möglichst wenig Lkw-Verkehr. Rein wirtschaftlich ist es außerdem am kosteneffektivsten, so viel Material wie möglich direkt auf der Baustelle zu recyceln, sofern die Rahmenbedingungen dies zulassen. Und schließlich gibt es einen klaren Umweltvorteil, wenn unnötige Transporte reduziert werden. Kurz gesagt: Mit dieser Vorgehensweise profitieren wir gleich in mehrfacher Hinsicht“, erklärt Niklas Garnborn.

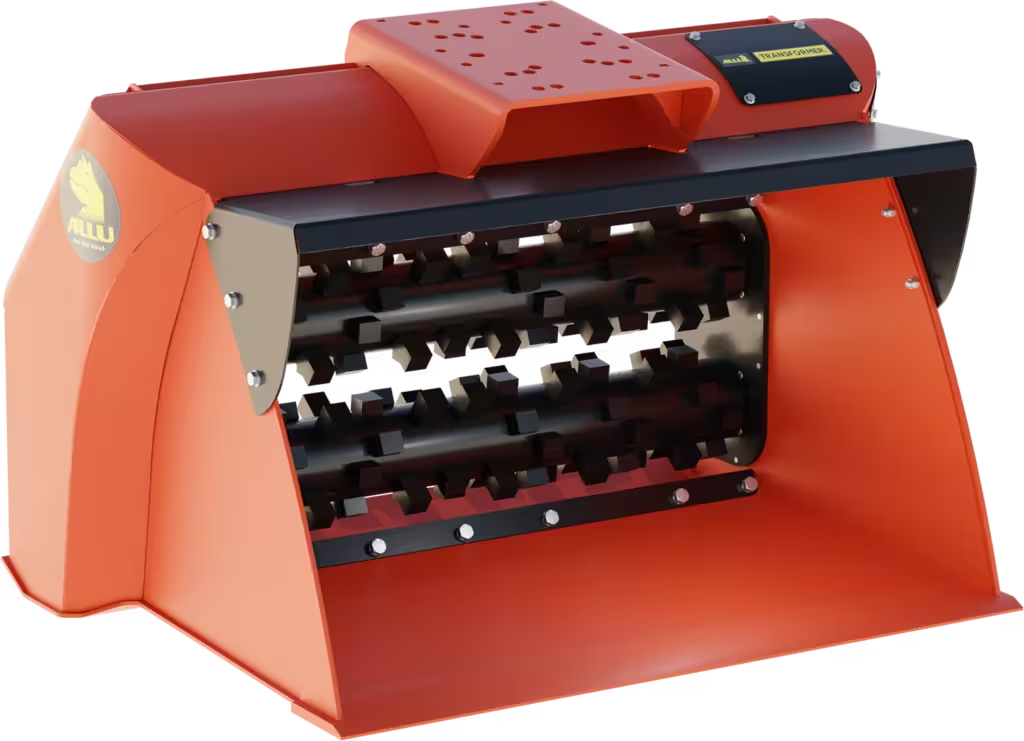

Der ALLU-Schaufelseparator verarbeitet viele verschiedene Materialien

In der Recyclinganlage in Kallinge ist der ALLU DS 4-17, TS16 (TS32) derzeit an einem Hitachi ZW 250 Radlader der 20-t-Klasse montiert. Dank Kombi-Aufnahme ist der Schaufelseparator vielseitig einsetzbar: Er passt sowohl an Radlader (Big-BM) als auch an größere Bagger mit S-Schnellwechsler (S70/S80).

Bedient wird die Maschine heute von Thomas Ottesen, der über mehr als 20 Jahre Erfahrung in den Bereichen Recycling und Materialaufbereitung verfügt. Er führt uns durch die gut organisierte Anlage, in der alle Materialien sauber getrennt bereitliegen – ob zur Aufbereitung oder zur Auslieferung. Obwohl Thomas den Separator erst seit kurzer Zeit nutzt, findet er den Umgang damit leicht erlernbar und schätzt besonders die Flexibilität.

„Wir haben Kompostmaterial mit Ästen und Wurzelstöcken, Aushubmaterial, Boden und zerkleinerten Asphalt verarbeitet, ohne dass ich überhaupt aus der Kabine musste. Wenn nötig, kann ich die Wellenkonfiguration anpassen oder sogar Siebwellen gegen andere Varianten tauschen. Aber dass ich so unterschiedliche Materialien verarbeiten kann, ohne irgendetwas zu ändern, ist beeindruckend“, sagt er.

Perfekte Schaufel zum Verfüllen

Der zweite von Garnborns Åkeri & Maskin erworbene ALLU-Schaufelseparator ist der DL 2-17. Er ist kleiner, hat zwei Siebwellen und ist somit halb so groß wie der DS 4-17. Gesucht wurde ein spezieller Separator, wobei das geringe Gewicht des DL 2-17 entscheidend war.

„Bei Wasser- und Abwasserprojekten sehen wir uns mit denselben Herausforderungen konfrontiert wie bereits erwähnt: Kosteneffizienz, geringe Umweltbelastung und die Logistik, Lkws zur Baustelle zu bringen. Wenn wir unser eigenes Material zum Verfüllen aufbereiten können, sind die Einsparungen erheblich. Weil der ALLU DL 2-17 klein und leicht ist, können wir ihn problemlos direkt an den Tiltrotator unserer Bagger montieren. So können wir den Aushub direkt vor Ort sortieren und damit verfüllen“, erklärt Joakim Garnborn.

Eine Vorführung unter realen Einsatzbedingungen war ausschlaggebend

Nachdem Garnborns Åkeri & Maskin AB verschiedene Lösungen für das On-Site-Recycling getestet hatte, ist das Unternehmen nun überzeugt, die richtige Lösung gefunden zu haben. Die Möglichkeit, die Schaufelseparatoren unter realen Einsatzbedingungen zu testen, erleichterte und präzisierte die Entscheidung. Der Eindruck von den Produkten und vom Vertrieb von ALLU Sverige AB war schnell sehr positiv, doch ausschlaggebend war die Möglichkeit einer echten Vorführung.

„Wir hatten den Luxus, die Schaufelseparatoren sowohl in unserer eigenen Recyclinganlage mit einer großen Bandbreite an Materialien als auch draußen im Feldeinsatz zu testen, bevor wir investiert haben. Danach gingen beide Geräte direkt in laufende Projekte und alles hat genauso gut funktioniert, wie wir es uns erhofft hatten“, resümiert Niklas Garnborn.

Dieser Artikel entstand in Zusammenarbeit mit MaskinKanalen.

Sehen Sie die Lösung im Einsatz:

Verwandte Produkte

Schaufelseparator – D-Serie

Schaufelseparator – DL-Serie

Weitere Fallstudien

Neugierig?

Kontaktieren Sie unser Team und wir helfen Ihnen, die perfekte Lösung für Ihr Unternehmen zu finden.